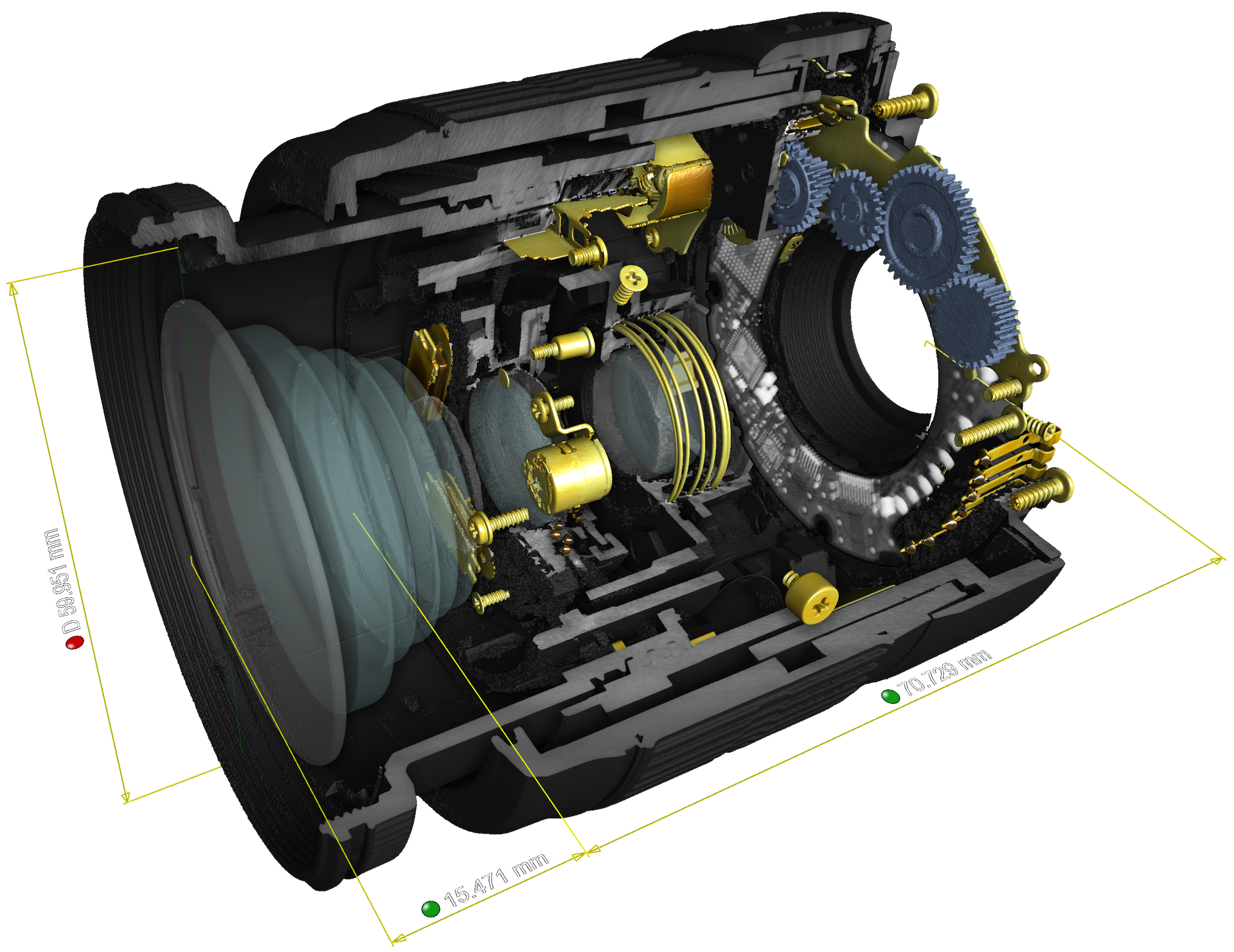

10 défauts critiques détectables par tomographie rayon X

Votre production s'arrête brutalement. Une pièce critique vient de casser en service. Le contrôle visuel n'avait rien révélé. Pourtant, le défaut était là, caché à l'intérieur, invisible à l'œil nu.

Les défauts internes sont les plus dangereux. Ils échappent aux contrôles de surface et menacent la fiabilité de vos pièces. La tomographie industrielle au rayon X révèle ces menaces invisibles avant qu'elles ne deviennent catastrophiques.

Voici les 10 défauts détectables de la tomographie que cette technologie révèle avec une précision inégalée.

1. Porosités de fonderie

Les porosités de fonderie aluminium comptent parmi les défauts les plus fréquents. Ces microbulles d'air emprisonnées dans le métal affaiblissent la structure. Une porosité de 0,5 mm dans un canal de refroidissement peut provoquer une fuite ou une rupture prématurée.

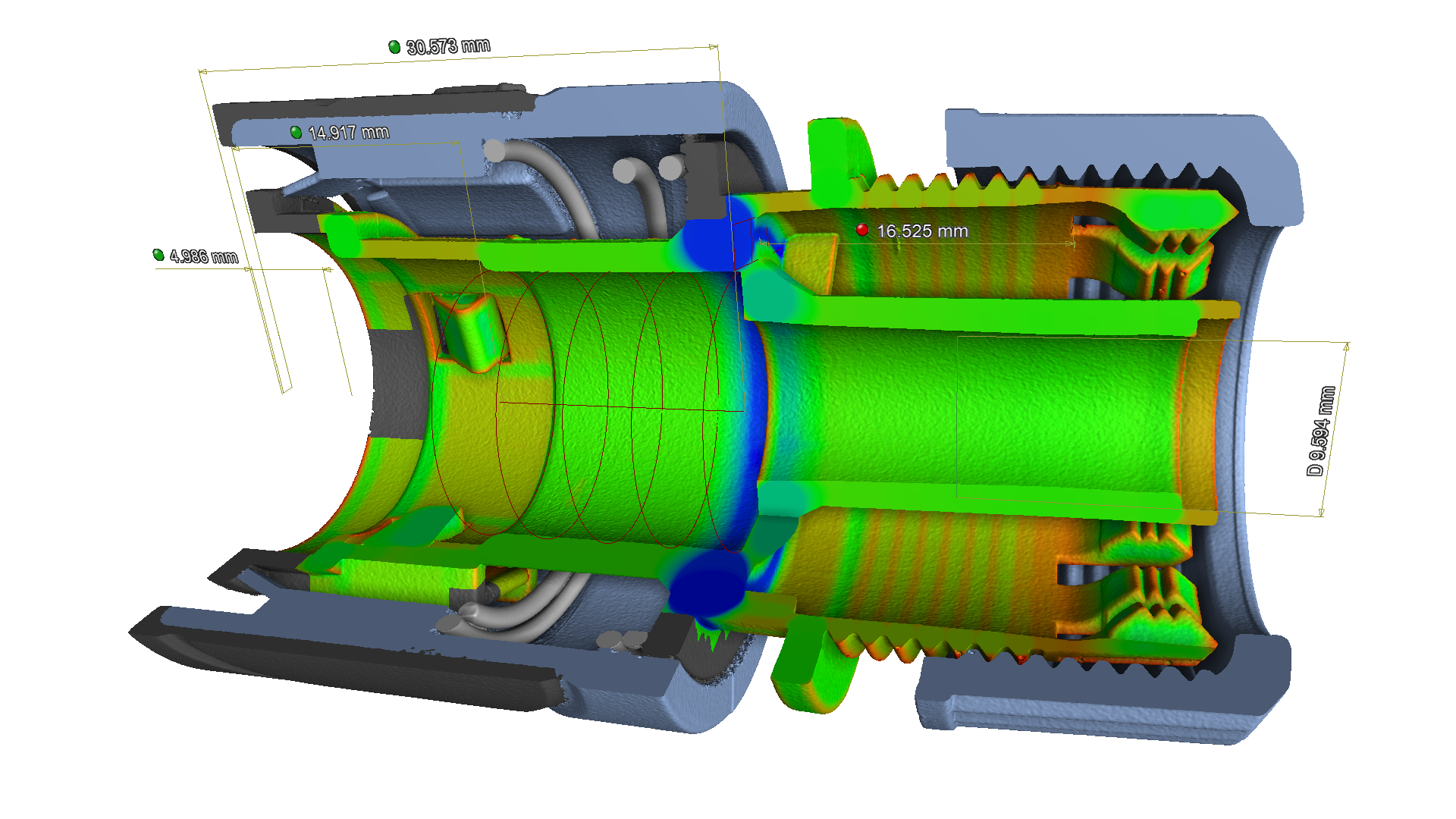

La détection de défauts de rayon X localise précisément chaque porosité. Vous visualisez leur taille, leur forme et leur concentration. Ces données permettent d'optimiser vos paramètres de coulée : température, vitesse de remplissage, ventilation du moule.

Culasses moteur, jantes aluminium, carters de boîte : les pièces de fonderie bénéficient directement de ce contrôle qualité de tomographie systématique.

2. Fissures internes

Les fissures internes restent invisibles en surface. Elles progressent silencieusement dans le volume de la pièce. Un jour, la rupture survient sans signe avant-coureur.

La tomographie détecte des fissures de 0,1 mm cachées dans l'épaisseur du matériau. Contrairement à la radiographie 2D, le scan 3D révèle l'orientation exacte et la profondeur de propagation. Vous anticipez la défaillance au lieu de la subir.

Pièces soumises à contraintes cycliques, composants sous pression, éléments de sécurité : les fissures internes menacent tous ces équipements critiques.

3. Inclusions métalliques et corps étrangers

Une inclusion métallique de 2 mm dans un composite aéronautique suffit pour provoquer un rejet de pièce. Ces corps étrangers perturbent la structure et créent des concentrations de contraintes.

Le contrôle qualité non destructif par tomographie identifie toutes les inclusions : copeaux d'usinage, fragments d'outil, contaminations externes. Vous connaissez leur position exacte dans le volume pour décider : rebut ou acceptation avec réserve.

Secteur agroalimentaire, pharmaceutique, électronique : la détection de corps étrangers protège vos clients et votre image de marque.

4. Délaminages dans les composites

Les délaminages composites représentent un danger invisible. Deux plis de carbone se séparent sans signe extérieur. La résistance mécanique chute brutalement.

La tomographie révèle ces décollements entre couches. Vous visualisez l'étendue du délaminage en 3D. Cette information guide vos décisions : réparation locale possible ou remplacement complet nécessaire.

Ailes d'avion, pales d'éolienne, châssis de véhicules sportifs : les structures composites haute performance exigent ce niveau de contrôle.

5. Retassures en injection plastique

Les retassures d’injection plastique apparaissent lors du refroidissement. La matière se contracte et crée des cavités internes. La pièce semble parfaite en surface mais présente des faiblesses cachées.

Le scan tomographique localise toutes les retassures. Vous identifiez les zones sous-alimentées et optimisez votre process : points d'injection, pression de maintien, temps de refroidissement.

Tableaux de bord automobile, boîtiers électroniques, pièces techniques : les retassures dégradent la tenue mécanique et l'esthétique à long terme.

6. Vides de soudure

Un vide de soudure de 1 mm compromet l'étanchéité d'un assemblage sous pression. Ces défauts se cachent à l'interface entre deux matériaux soudés.

La tomographie traverse le cordon de soudure et révèle tous les vides. Vous évaluez la qualité de vos soudures TIG, MIG ou par friction. Les normes aéronautiques imposent souvent 0% de vides : seule la tomographie garantit cette conformité.

Tuyauteries nucléaires, réservoirs sous pression, assemblages critiques : les vides de soudure provoquent des fuites et ruptures catastrophiques.

7. Corrosion interne

La corrosion interne ronge vos pièces de l'intérieur. Elle progresse dans des zones inaccessibles au contrôle visuel. Quand vous la détectez, il est souvent trop tard.

Le scanner rayon X industriel cartographie l'étendue de la corrosion sans démontage. Vous mesurez l'épaisseur de paroi restante et planifiez les remplacements préventifs.

Pipelines industriels, échangeurs thermiques, structures offshore : la corrosion interne menace tous les équipements en milieu agressif.

8. Défauts d'orientation des fibres

Dans un composite, l'orientation des fibres détermine la résistance mécanique. Une mauvaise orientation crée des zones de faiblesse.

La tomographie visualise l'orientation réelle des fibres carbone ou verre. Vous vérifiez la conformité avec le drapage théorique. Cette analyse prévient les ruptures prématurées sur pièces structurelles.

Pales de turbine, longerons d'aile, bras de suspension : chaque fibre mal orientée réduit la performance globale.

9. Vides de résine dans les composites

Les vides de résine fragilisent les composites stratifiés. Ces poches d'air entre les fibres facilitent la pénétration d'humidité et la propagation de fissures.

Le contrôle tomographique quantifie le taux de porosité volumique. Vous comparez avec les spécifications client (souvent < 2% pour l'aéronautique). Cette mesure objective élimine les litiges qualité.

Certification de pièces composites, qualification de process, conformité aux normes : les vides de résine font l'objet de contrôles stricts.

10. Fissures de fatigue naissantes

Les fissures de fatigue apparaissent après des milliers de cycles de contrainte. Elles démarrent microscopiques et évoluent jusqu'à la rupture brutale.

La tomographie haute résolution détecte ces fissures dès 50 microns. Vous surveillez l'évolution dans le temps par des scans successifs. Cette maintenance prédictive évite les arrêts imprévus.

Trains d'atterrissage, arbres de transmission, fixations critiques : tous ces éléments subissent fatigue et nécessitent surveillance.

Questions Fréquentes

Quelle taille minimale de défaut la tomographie peut-elle détecter ?

Entre 5 et 50 microns selon résolution et taille de pièce. Défauts de 0,1 mm facilement détectables sur pièces standards.

La tomographie remplace-t-elle tous les autres contrôles ?

Non, elle complète les méthodes existantes. Radiographie 2D, ultrasons et ressuage restent pertinents selon contextes et budgets.

Combien coûte une analyse tomographique pour détecter ces défauts ?

Entre 500€ et 3000€ selon complexité de la pièce. ROI rapide si détection évite rebuts série ou défaillances terrain.

Vos pièces présentent des défauts invisibles ?

Tomometrix détecte et analyse tous les défauts internes critiques en 24-48 h. Notre expertise aéronautique et médicale garantit une fiabilité maximale de vos contrôles.